TSENTRI koostöörobot Roberta oli koos Erkki Naarise ja Mart Nilsoniga Estopuidus tööampsu tegemas. Kas ettevõte vajaks rohkem cobotit või robotit, selle üle arutleb Erkki Naaris.

Robertat Estopuidu jaoks ette valmistades oli juba kohe selge, et peamine väljakutse on see, kas on õnnestub Roberta piisavalt kiiresti tegutsema panna.

Estopuidu seadmetel on töötsükkel proovitud efektiivsuse tagamiseks muuta võimalikult kiireks. Väga palju on läbiva tööga tööpinke, millel on automaatne ettevedu ja tagasivedu ja/või automaatne virnastaja, nii et üks operaator saaks läbivat pinki teenindada. Ettevõttes on efektiivsuse tagamiseks juba väga palju tehtud ning sellisel juhul on keeruline väga lihtsasti roboti abil midagi veel paremaks muuta.

Roberta on teatavasti cobot ehk koostöörobot ja seetõttu on tema liikumiskiirus ohutuse tagamiseks aeglasem. Lisaks on UR10e haardeulatus maksimaalselt 1,3m ja tõstejõud koos haaratsiga 12 kilo. Põhimõtteliselt aga käitub ta samuti kui tööstusrobot. Seega harjutamiseks ja ettekujutuse saamiseks, kuidas tööpingi juures robotiga tööd korraldada, annab see piisava ülevaade.

Panime praktiliste robotikatsete põhiliseks ülesandeks mõista ja katsetada, mis vajadused ja töökorralduslikud muudatused tuleks edaspidi roboti töölerakendamisel teha.

Estopuidu tooteportfellis on hulgaliselt voodidetaile. Tooted on küll erinevad, ent tehnoloogilises mõttes on paljud detailid sarnased. Seetõttu oligi eelduseks, et robot peaks võimalikult vähese seadistusega liigutama kõiki sarnase tehnoloogiaga detaile.

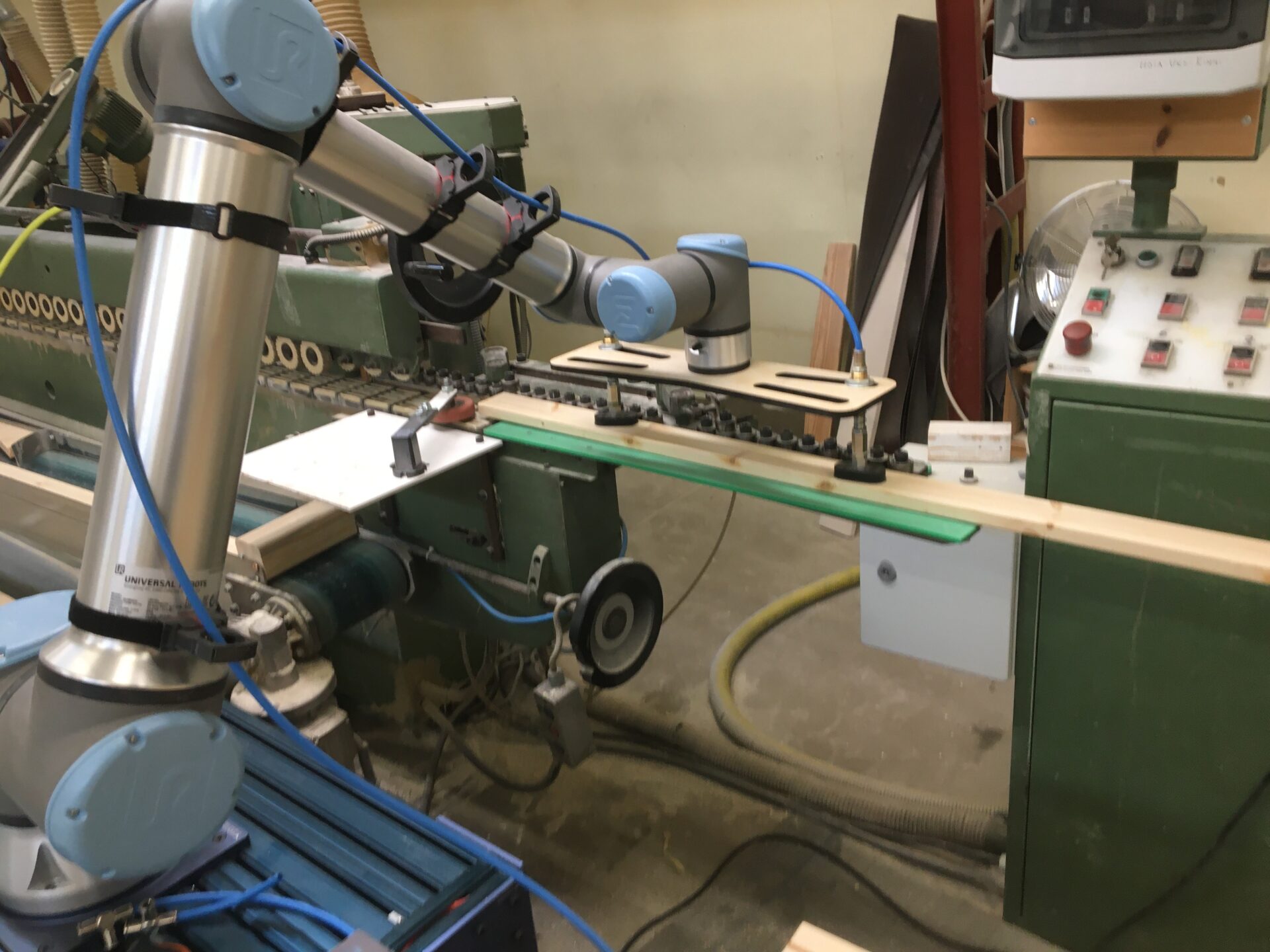

Esimene katsetuskoht: servalihvpink

Tööpingis toimub kahes servas oleva profiili lihvimine. Pingile on lisatud ka tagasiveo lint nii, et üks operaator saaks läbivat pinki ise teenindada. Etteveo kiirus on u 20m/min. Olenevalt detaili pikkusest tuleks parima tulemuse saavutamiseks sisestada pinki keskmiselt 10 detaili minutis.

Protsess käib nii, et operaator võtab pakist järjest 4-5 detaili, olenevalt detaili pikkusest. Seejärel paigutab need etteveo lindile ja lükkab seni, kui etteveorull neid edasi vedama hakkab. Siis kui tagasiveolindilt on detailid ringiga tagasi, siis ta kas paneb need uuesti masinasse, et teist serva lihvida või siis asetada juba valmistoodang selleks etteavalmistatud alusele.

Katse eesmärk oli eemaldada protsessist operaator ja asendada see cobotiga/robotiga.

Esimene lihtsustus roboti jaoks oli see, et tagasiveo lindilt ei tõsteta detaili masinasse, vaid detail tõstetakse alusele. See suurendab roboti efektiivsust ja lihtsustab roboti programmi. Lisaks ei teki segadust tõrke tekkimisel roboti töös, ehk millised detailid on juba lihvitud mõlemast servast ja millised mitte. Teise serva jaoks keeratakse pakk uuesti roboti ette, seejuures kogu protsessi pikkust see aeglasemaks ei muuda.

Roboti töö maksimaalsema kiiruse tagamiseks tuleb nii etteantavad detailid kui ka valmisdetailide alused paigaldada automaatselt kõrgust hoidvate tõstelaudade peale.

Selliselt tööd korraldades suudab Roberta keskmiselt iga 20 sekundi tagant sisestada masinasse ühe detaili, mis teeb kiiruseks 3 detaili minutis. Vajadus masina optimaalseks tööks on aga 10 detaili.

Mis puudu jääb? Mida peaks muutma? Kas tööstusrobot aitaks?

Võimalik lahendus 1 – Lihvimisest tagasitulevate detailide maha tõstmine asendada virnastajaga

See tõstaks sisse söötmise kiiruse 3lt u 6-7-le detailile/minutis. See on aga endiselt peaaegu 1/3 võrra väiksem pingi võimekusest.

Tõstma peaks kaks või rohkem detaili korraga, mis oleks masina täituvuse koha pealt hea lahendus. Hetkel kasutusele olev tehniline lahendus seda aga ei võimalda, isegi kui robot suudaks seda teha. Detailid tuleb hetkel sööta masinasse ühekaupa ja lükata nad etteveorulli alla. Kui aga tõsta kolme detaili korraga, siis peaks robot tõstma detailid ettesöödu lindile, kus edasine protsess toimuks automaatselt. Cobotil tekib mitme detaili tõstmisel ka kaalupiirang. Suuremad voodiküljed on juba ühekaupagi tõstes suhteliselt kaalupiiri lähedal.

Võimalik lahendus 2 – Suurem kiirem ja tugevam tööstusrobot

Võimalik, et kiiremini liigutav tööstusrobot jõuaks detailid ka ühekaupa masinasse sööta. Ka sellisel juhul tuleks aeglane rullikute vahele lükkamise osa protsessist välja saada. Tööstusrobotil ei ole kaaluprobleem takistavaks teguriks mitte ühegi detaili puhul.

Ühte lihtsat lahendust justkui pole. Nagu varasematestki lugudest ja katsetustestki näha, jõuame ka siin olukorda, kus ainult robot üksi probleemi ei lahenda. Selleks, et robot saaks oma tööd efektiivselt teha tuleb muuta ka tööprotsessi tervikuna.

Teine katsetuskoht – puurpink

Tegemist on läbiva tsükliga tööpingiga, mida teenindab üks operaator. Tööpingis toimub voodi jalgade puurimine. Korraga on võimalik puurida kuni kahest küljest ja kahest otsast. Detailid sisestatakse pingi tööorgani kohal olevasse kassetti ja väljuvad detailid on tööorgani all oleval transportlindil.

Valmis detailid tuleb asetada alusele pöörates neid 90 kraadi, sest enamik detaile läheb teisele ringile ja siis peab baaspind olema teise külje järgi. Töötsükli kestvuseks on 6-8 sek.

Sisuliselt tähendab see seda, et robot peaks 6-8 sekundi jooksul tooriku aluselt lisama kassetti ühe tooriku ja võtma valmisdetaili ning paigutama alusele. Isegi ilma mingi katse või matemaatikata on selge, et selle kiiruseni cobotiga kuidagi ei jõua. Kahtlen isegi selles, kas tööstusrobot selleks võimeline on.

Kuidas kiiremaks saab? Kohe esimese asjana muidugi see, et tuleb tõsta mitu detaili korraga. Ja loomulikult automaatselt kõrgust hoidvad detailide alused, et tagada minimaalne liikumine.

Coboti tõstevõimest lähtudes saaks enamike detaile tõsta kahekaupa. Kergemaid ja väiksemaid ka ehk 3-4 kaupa. Katse käigus lähtusime siiski 2 detailist korraga, sest olemasolev haarats oli just sellise võimekusega. Lisaks on väljuvate detailide töölaua osa niipalju lühike, et sealt korraga rohkemate detailide välja võtmine on ruumi mõttes väga keeruline.

See tähendab, et masina töötsüklist lähtuvalt on nüüd ühe roboti töötsükli tegemiseks aeg u 15 sekundit. Ükskõik kuidas me kiiruseid ei reguleeriks, jätkub sellest vaevalt detailide kassetti tõstmiseks.

Seega sai ilma väga pikalt katsetamata selgeks, et maksimaalse tootlikkuse tagamiseks cobot seda pinki kuidagi teenindada ei jõua. Lisaks selgus katsetamise käigus asjaolu, et kuna alused on suhteliselt suured, siis nende teenindamiseks jääb UR10e-l ka haardeulatusest puudu.

Suurem ja kiirem tööstusrobot tundub esmapilgul siin ainuke lahendus, mis suudaks tagada tööpingi maksimaalse võimekuse. Kuid ka sel juhul peab tegema teatavad muudatused. Esmalt peab sissesöödu kassett olema ehitatud nii, et detailide sisestamisel ei tekiks takistusi, kui mõni detail on aluselt pisut nihkes. Teiseks peab väljuvate detailide ala olema niipalju suurem, et robot mahuks sealt detaile mitme kaupa võtma. Detaile mitmekaupa ladustades tuleb tagada ka see, et detaile saaks alusele paigaldades 90 kraadi keerata või peab selle pööramine toimuma juba enne väljasõidu lindile tulemist. Detailide haarats võiks olla projekteeritud nii, et olenevalt jalgade ristlõikest ja juba puuritud avade asukohtadest saaks kasutada sama haaratsit.

Kas selle katse cobotiga võib lugeda ebaõnnestunuks? Kindlasti mitte! Läbi selle sai selgeks, kui palju on võimalik roboti liikumisteekonda vähendada läbi detailialuste paigutuse ja söötmisseadme geomeetria. Lisaks aitas see leida optimaalset liikumistrajektoori juhuks, kui tulevikus tööstusrobot siin töökohal lahenduseks on.

Kokkuvõte

Cobot on kahtlemata teatavate piirangutega nii kiiruses kui tõstejõus. Klassikaline tööstusrobot on siinkohal kindlasti kiirem ja tugevam.

See „nõrkus“ on coboti suurim miinus võrreldes tööstusrobotiga.

Tööstusroboti ühelt töökohalt teisele liigutamine on kahtlemata väga töömahukas protsess, kui mitte võimatu. Cobot kaalub koos alusega ca 150 kilo ja selle saab üksipäini ühe tööpingi tagant 15-30 minutiga paigutada uuele töökohale ja seal käivitada.

Cobot on ka ohutu ja ei eelda turvaalade tekitamist. See kõik annab Cobotile teatava paindlikkuse tööstusroboti ees.

Paindlikkus versus kiirus ja tõstejõud.

Mida teha?

Vaatame plusside, miinuste ja erinevatele võimaluste investeeringute mahtu ning seda, kas kaotada pisut tootmise kiiruses ja seeläbi säilitades paindlikkus, mida annab koostöörobot või lähtuda tööstusroboti maksimaalsest kiirusest ja kaotada coboti käsitsemise lihtsus ja paindlikkus. See jääb aga puhtalt investeeringu tasuvuse arvutamise valdkonda, mis on ettevõttespetsiifiline ja pikemat analüüsi nõudev tegevus.

Kas cobotiga katsetamine annab parema ettekujutuse võimalustest ja vajalikest ümberkorraldustest? Jah, igal juhul! Nagu erinevates lugudes korduvalt mainitud, siis suurem osa roboti juurutamisest on tegelikult töökorralduslike muudatuste tegemine. Ja need põhilised muudatuse vajadused näeb koostöörobotiga katsetades igal juhul ära.

Julgustan kõiki, kes tahavad näha, kuidas nende tootmises robot välja näeks, Roberta endale külla kutsuda!