9.-12. aprillini toimus Saksamaal, Karlsruhe linnas järjekordne viimistlusmaterjali, -seadmete ja kõige sinna juurde kuuluva ekspositsioon nimega PaintExpo. Iga kahe aasta järel toimuvat messi saab järgmine kord külastada 14.-17. aprillini 2026. aastal.

Mess leidis aset Karlsruhe messikeskuse kolmes hallis, kuhu oli kokku tulnud üle 400 erineva ettevõtte, et tutvustada oma tooteid suuremal kui 30 000 m2 alal. Messi külastuseks kulus seekord poolteist päeva, kus esimese päeva jooksul jõudsime läbi jalutada kolm halli ja muuhulgas tutvuda ka ettevõtetega. Järgmisel poolel päeval külastasime veelkord enim huvi pakkunud ettevõtteid, kellega infot vahetada ja tulevikus koostööd teha. Kuigi 80% messi eksponaatidest oli suunatud metalli- ja autotööstusele, leidsime mitmeid uusi tehnoloogiaid, mida saaks ka puidusektoris rakendada.

Robotviimistlus ning selle programmeerimine

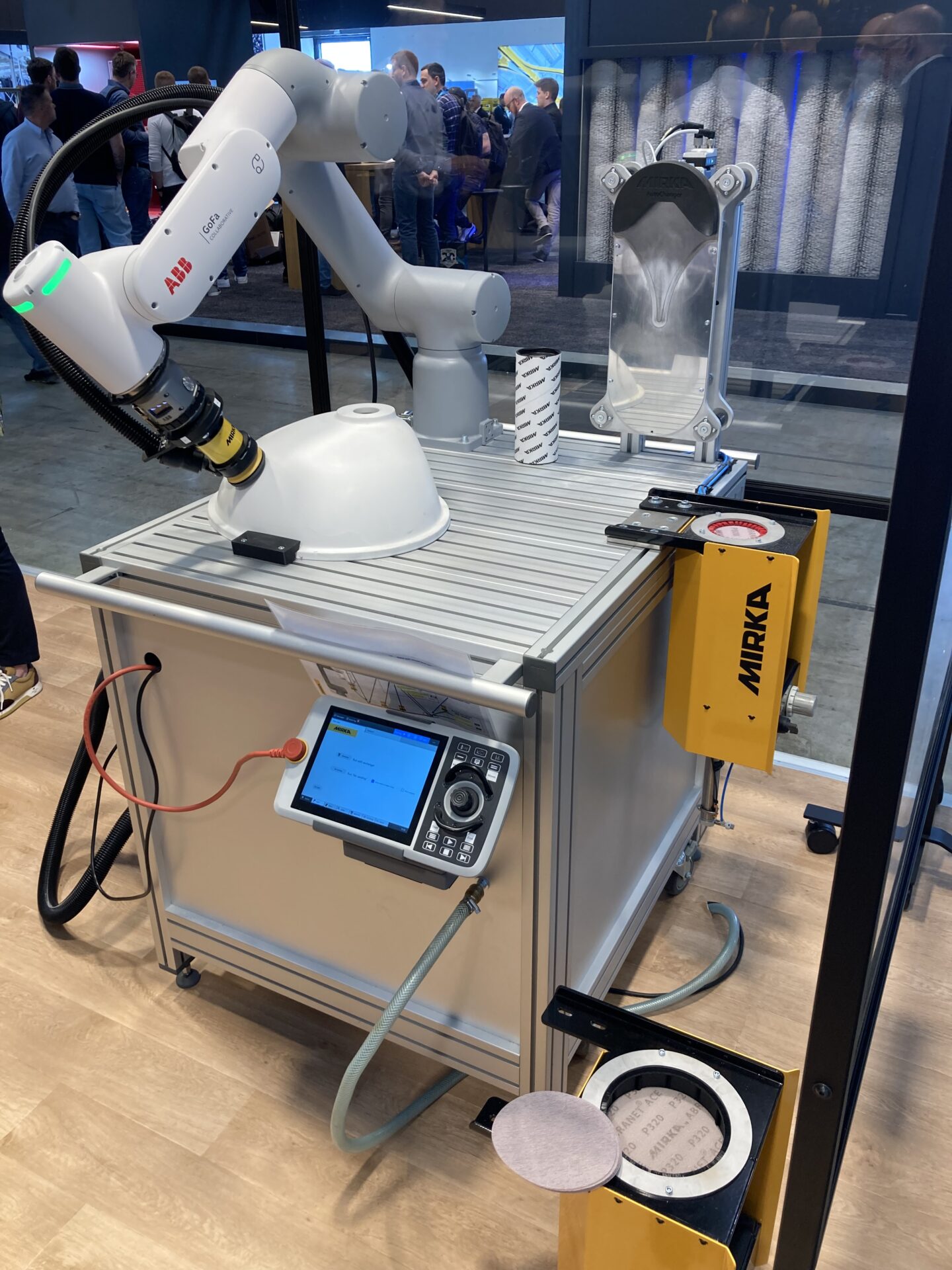

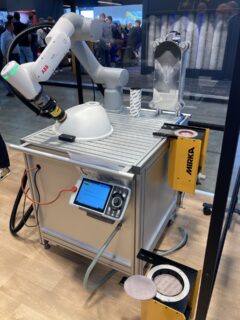

Robotviimistlus on masstootmise kõrval olnud puidusektoris juba aastaid, kuid järjest enam muutuvad ettevõtted paindlikumaks, pakkudes klientidele väiksemate partiide tootmise võimalust. See nõuab robotviimistluse kui ka robotlihvimise juures lihtsat ja kiiret ümberprogrammeerimist, et uue detaili õpetamiseks kuluv aeg oleks võimalikult minimaalne. Messil oli näha palju erinevate ettevõtete poolt pakutavaid lahendusi, õpetamaks robotile vajalikke viimistlus- või lihvimisliigutusi kasutades selleks 2D, 3D skännereid või lidar lahendusi, mis suudavad anda robotile vajalikud koordinaadid detaili töötlemiseks. Just lidar lahendus pakkus meile kõige rohkem huvi, sest sellise metoodika puhul on võimalik robotile õpetada enda käeliigutuse jäljendamist, mis võib olla oluline keeruliste detailide viimistlemise puhul, nagu näiteks toolid.

Lidar lahendusega viimistlustrajektoori õpetamine. Foto: Ants Hindrek Tiido

Eraldi võib välja tuua ka meil Eestis mitte nii väga levinud kastifiltrid, mille eelis klassikaliste voldik + kangasfiltrite ees on selles, et nende kasutusiga on 4-6 nädalat (kahes vahetuses töötamise korral). Filtrikasti mõõdud on ettevõtetel erinevad, aga jäävad vahemikku 300 x 300 x 300 mm ning 500 x 500 x 500 mm. Kastid monteeritakse üksteise peale ning eraldi konstruktsioonilist väljaehitust ei vajagi. Neid on võimalik paigaldada olemasoleva ventilatsioonikambri ette. Ühe kasti hinna suurusjärk võib jääda 30-40€ kanti, kuid kui arvestada vähenenud hooldusvälba aega kuu lõikes võrreldes klassikalise voldik + kangasfiltriga, tuleb võit just sealt. Lisaks annab selline lahendus võimaluse vahetada filtrit just ummistuse asukohas.

Kastifiltrid. Foto: Ants Hindrek Tiido

Viimistluse monitoorimine

Suur probleem viimistlusliinide juures on lehvikukuju hälve, mis põhjustab defektse viimistluse (triibuline pind). Siiani on enamustes ettevõtetes lahendatud antud olukord sellisena, et operaator, kes on ka detailide sisestaja või vastuvõtja, käib aeg-ajalt püstolite kvaliteeti jälgimas. Nähes, et nendega on probleem, seiskab detailide juurdevoolu ning likvideerib probleemi. Samas võib sellisel juhul olla juba suur hulk detaile rikutud. Messil oli mitmeid ettevõtteid, kes pakkusid viimistluspüstoli otsa integreeritavat laserlahendust, mis monitoorib lehviku kuju ning kui tuvastab hälbe, annab sellest ka kohe teada. Sellisel viisil saab liinioperaator koheselt informatsiooni, et on tekkinud probleem ning saab uute detailide sisestuse koheselt katkestada, vähendades sellega praakdetailide kogust.

Lehviku hälbe detektor. Foto: Ants Hindrek Tiido

Veel tooks esile järgmisi messil esitletud lahendusi:

- Viimistlusliinil jooksvalt / töö käigus viimistluskihi paksuse mõõtmine

- Viimistlusmaterjali koguse mõõtmine läbi vooliku, et hinnata ühes vahetuses kulunud materjali kogust.

- Mobiilne äratõmbekamber

- Mirka robotlihvimise juures automaatselt abrasiivpaberi vahetuse lahendus

Ants Hindrek Tiido