Roberta ehk Universal Robot UR10e on 2 aasta jooksul saanud koos TSENTRIGA proovida erinevaid rohkem ja vähem traditsioonilisi ülesandeid ning Erkki Naaris pani kirja kokkuvõtva loo.

Roberta tõstis erinevaid klotse ühest kohast teise, lihvis sirgemaid ja kõveramaid detaile, pidas sünnipäevakõnet ning pakkus šampust. Külastasime 5 erinevat tootmisettevõtet: Tarmeko, Kase Furniture, Wermo, Estopuit ja Velma. Koos temaga tegime mõned tutvustavad demoüritused ja katsetasime TSENTRIS asju, mida fantaasia suutis ette kujutada.

Robertale esimeste liigutuste selgeks tegemine võttis aega umbes 1 päeva jagu testimist ja detailide maha kukutamist. Mõne päeva pärast oskas ta juba ehitada klotsidest maja ning lihvida suveniire, koos saime proovitud ka kummuti monteerimist.

Roberta Tarmekos

Esimene ettevõtte külastus ja päris töö tegemine Tarmekos oli kõige enam ette valmistatud. Täpsem ja pikem kokkuvõte Tarmeko kogemusest on siin: https://tsenter.ee/koostoorobot-roberta-tarmeko-tootmises/ ja väike arvutuslik kokkuvõte siin: https://tsenter.ee/kogemuslugu-kas-valida-toole-robot-voi-inimene/

Õppisin, et töökoha korraldus on väga oluline ja juhuslikkusele ei saa palju ruumi jätta. Robot jääb kiiruselt inimesele alla, ent tunnitasu on odavam kui lihttöölise palkamine.

Robertale sai selgeks tehtud pakist jõuanduri abil tuvastada detaili asukoht ja detaili puudumisel minna seda otsima kõrval asuvast virnast. Tänu sellisele lahendusele oli võimalik detaile rakisesse lisada ilma suvalisel ajal roboti tööd seiskamata.

Sai tehtud esmased katsetused lihvimisega ja omandada teadmine, et erikujuliste detailide lihvimiseks tuleb veel selgemaks saada, kuidas jõuandur töötab ning detailide kinni hoidmiseks tuleb leida töökindel vaakumlahendus.

Roberta Kase Furnitures

Teiseks katsealuseks oli Kase Furniture. Sealse ülesande juures tuli üks oluline uus teadmine, mida sai edaspidi kõigis ettevõtetes kasutatud. Tuli leida uus lahendus detailide kinni hoidmiseks vaakumi abil. Siiamaani sai kasutatud Robotiiq vaakumhaaratsit E-pic. Selle vaakumi tootlikus aga jäi veidi ebatasasematel pindadel ja raskemate detailide puhul nõrgaks. Erinevate katsetuste ja otsingute tulemustena jõudsime suruõhust vaakumit tootva lahenduseni. See lahendus andis olulise läbimurde nii detailide tõstmisel kui ka detailide kinnihoidmisel lihvimiseks.

Kase Furniture tootmises oli peamiseks õppetunniks see, et lisaks roboti rakendamisele on veel mitmeid teisi osasid protsessis, mis tulemusi väga suurelt mõjutavad. Näiteks lihvpingi võimekus talle pakutavaid detaile vastu võtta või siis eelmisest operatsioonist tulnud detailide kvaliteet. Täpsemalt sellest, milles robot süüdi polnud. saab lugeda siit: https://tsenter.ee/robot-ei-olnud-suudi

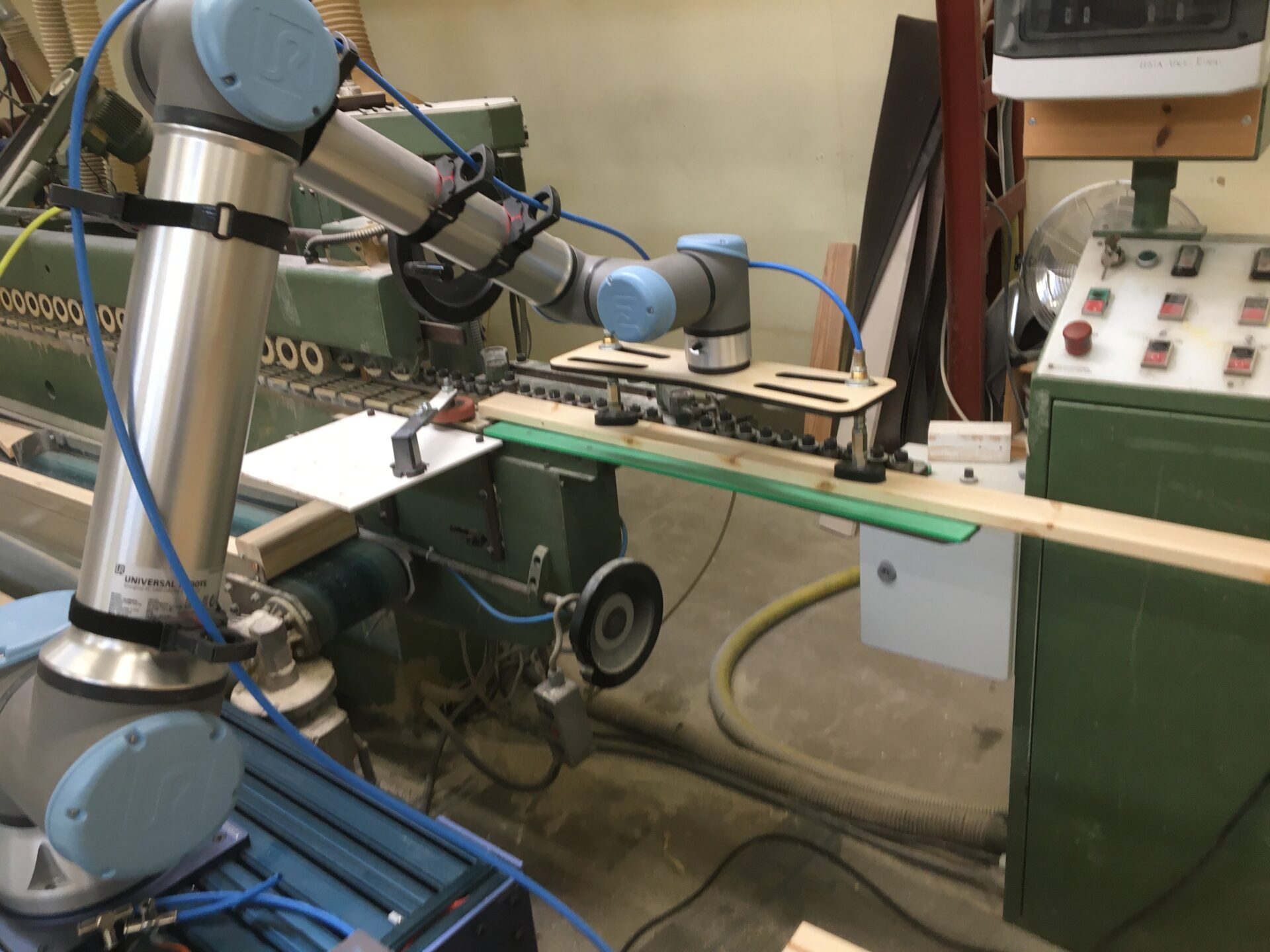

Roberta Wermos

Järgmiseks roboti väljakutseks oli Wermo. Selleks hetkeks oli juba mõningane teadlikus, mida peab tegema, enne kui tööd saab alustada, olemas. Meie soov oli võimalikult reaalset tööd teha ja seda mitte enam testitükkidega väga palju katsetada. Lihvimispingi teenindamisel polnudki enam eraldi katsetusteks valitud detailid vaid reaalses tootmisvoos tulnud detailid, mida roboti parameetrid võimaldasid liigutada. Robertale sai näiteks õpetatud, kuidas „meelitada“ detaile, kui need vaakumi tõttu tekkiva adhesiooni jõul teineteise külge kinni jäävad.

Wermos sai ka proovida seda kui kiiresti on võimalik robot ühe tööpingi tagant teise juurde ümber kolida ilma, et seda enne sobitanud ja harjutanud oleks. Selleks kulus lihvpingi sissesöötmiselt puurpingi vastuvõtmiseks ümber paigutamisele umbes pool tundi. Kui töökohad oleks varem läbi proovitud ja ette valmisatud, siis julgen pakkuda, et 10 minutit on juba rahulikult tehtav tulemus.

Taaskord tuli teemkaks see, et Roberta on aeglane. Jah, on küll, aga kui arvestada stabiilsust ja ühtlast tempot, siis ehk polegi.

Wermos tuli roboti tööle rakendamise käigus ka ideid, mis muudaks mugavamaks ilma robotita töökorraldust. Ise õppisin taaskord, et läbi tuleb mõelda kogu protsess, mitte ainult roboti enda töö. Täpsemalt kogmusest on juttu siin: https://tsenter.ee/wermo-kogemuslugu-roboti-kasutamine-lihvimisel-ja-puurimisel/

Nüüdseks oli tunne, et vaja on väikest vahekokkuvõtet. Siin on päris põhjalik ülevaade: mis, milleks ja kuidas: https://tsenter.ee/robotiseerimisel-ei-ole-oigeid-ja-valesid-lahendusi-on-need-mis-tootavad-ja-siis-need-ulejaanud/

Roberta Estopuidus

Järgmiseks väljakutseks oli Estopuit. Siin taandus kõik vaid kiirusele. Juba enne kohale minekut oli selge, et neid pinke, kus Robertat kasutada, ta praeguse tempoga ära teenindada ei jõua. Isegi oluliselt kiirema tööstusroboti kasutamiseks peaks mõningaid muudatusi või järeleandmisi tegema.

Siiski sai Roberta katsetamisega väga palju informatsiooni selle kohta, millised peaks olema sobiva roboti parameetrid ja kuidas töökorraldus edaspidi võiks käia. Täpsem kogemuslugu on siin: https://tsenter.ee/kogemuslugu-kas-estopuitu-sobib-cobot-voi-robot/

Roberta Velmas

Viimaseks koostööpartneriks oli Velma. Siin oli ideid, katsetuskohti ja mõtteid päris palju. Mitmed neist tekkisid alles kohapealealse töö käigus. Suurt rõhku sai pandud lihvimise katsetustele, kuna sealses tööprotsessis on suur osa käsitsi lihvimisel.

Kolm töökohta teevad päevast päeva lihvimist, mille saaks asendada robotiga. Panimegi reaalselt ühe inimese asemele tema töölaua taha roboti. Selgeks sai see, et inimest täielikult sellest valemist eemaldada ei saa, sest sissetulevate detailide kvaliteet on mõneti erinev ja osad detailid vajavad pisut inimliku lähenemist. Samas töötajate enda rahulolu oli suur, sest tüütu lihvimise tegemise osakaal vähenes märgatavalt: jäi vaid robotile detailide ette andmine ja vajadusel kvaliteedi järgi aitamine.

Lisaks sai proovitud erikujuliste detailidele serva profiili freesimist. Siinkohal oli õppetund see, et protsessi robotiseerimiseks on vaja veel areneda nii roboti tarkvara kui ka operaatoril.

Üks täiesti uus katsetus hõlmas monteerimistööd kruvikeeraja abil. Katsetatud sai demodel korduvalt kasutatud kruvikeerajat täiesti uues olukorras. Robot õppis väga kiirelt selgeks kuhu kruvi panna ja kuidaspidi seda keerata, kuid valmislahenduseni siiski ei jõudnud. Tegemist oli spetsiaalsete kruvidega, mis ei allunud koostööle. Sellest katsetusest sai aga väga hea sisendi kruvikeeraja arendajale, kes selle info pealt oma kruvikeeramise süsteemi edasi parendab. Velma kogemust kokku võttes võib öelda, et olenemta varasemast teatud enesekindlusest sai uusi õppetunde, muuhulgas seda, et sõrmi ei tasu liiga kiiresti igale poole panna.

Robotiprojekti kokkuvõte

Robot üksi ei tee midagi. Alati on vaja läbi mõelda ja lahendada kogu robotiga seotud töötsükkel.

Cobot on inimesest aeglasem. See aeglus kompenseerub ühtlasema kvaliteedi ja järjekindlusega, seetõttu on eelis inimese ees siiski olemas. Lisaks on roboti tunnihinne soetusmaksumust arvestades ikkagi odavam kui lihttöölise oma.

Cobot on võimalik ettevõttes tööle panna väga erinevaid ülesandeid täitma. Kui protsessid läbi mõelda ja töökohad vastavalt ette valmistada, siis on cobotit väga lihtne tõsta ühelt töökohalt teisele – 10-15 minutit ja Cobot on puurpingi vastuvõtjast edutaud juba lihvpingi detailide sisestajaks.

Töötajad suhtuvad cobotisse vägagi entusiastlikult, kui nad reaalselt proovida ja näha saavad, kuidas see teeb nende tööd lihtsamaks. Esialgne vastumeelsus ja skeptitsism, et “miks ta ei tee nii” või “ta ju ei oska” võib asenduda väljendiga „näh, sai hakkama küll“ ja „kas võiks veel selle mõneks ajaks siia jätta“. Sinnamaani, kus töötaja nägi haiguslehel olles pilti, et tema töökohale on paigutatud robot ja järgmiseks päevaks kui võluväel terveks sai 🙂

Cobot võib tunduda ja ollagi ettevõtte jaoks sobimatu lahendus, kuna ei suuda jõu või kiiruse poolest tööga hakkama saada. Enne suure investeeringu tegemist saab täiesti edukalt läbi mängida ja proovida, kuidas või mida see roboti töösse rakendamine tegelikult tähendab.