Kas valida tööle robot või inimene ja mida selle juures arvestada? Erkki Naaris tegi kokkuvõtte Kase Factory tootmises toimunud robotikatsetuste põhjal. Selgitus: Roberta on TSENTRI koostöörobot, loe lisaks Tarmeko kogemuslugu.

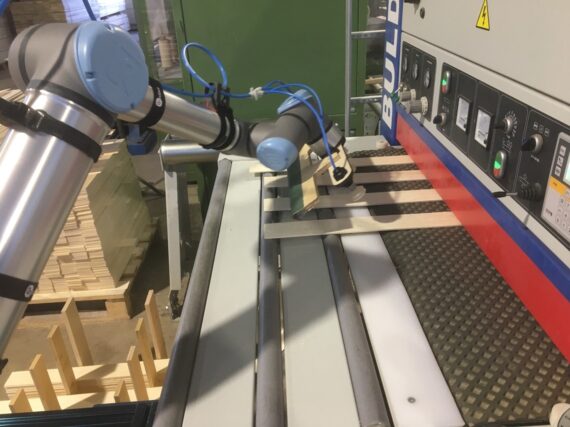

Uus tootmisväljakutse Robertale: detailide tõstmine etteveoga seadmesse

Tõstetavad detailid on suhteliselt väikesed: 700 x 70 x 4 mm ja ei kaalu peaaegu midagi. Lihvmasina ettevedu on kiirusega 4 m/min.

Tundub lihtne ülesanne.

Plaan on selline: tõstame vaakumiga spetsiaalselt aluselt 4 liistu kaupa detailid lihvmasina etteveo lindile. Nii mahub liiste lihvmasina lindile kahe tõstega terve masina laiuses. Järgnev 8 on väikese nihkega, et kasutada ära maksimaalselt kogu lihvpaber.

Rakisesse ladumine ei pea toimuma eraldi tööna, kuna eelnevas tööprotsessis võtab inimene need käsitsi vastu ja saab spetsiaalsele alusele paigaldada.

Ettevalmistus

Vaakumi tekitamiseks kasutasin roboti külge kinnitatavat vaakumhaaratsit Robotiq Epick, mille külge kinnitub 4 detaili haaramiseks tehtud rakendus. Koostasin baaspunktidest lähtuva programmi. Roboti uude kohta tõstes tuleb 4 punkti salvestada ja seejärel on kogu liikumine kohe nendest lähtuvalt paigas. Hakkasin katsetama.

Esimene tagasilöök

Vaakumnupud ei hoia saetud pinnaga liiste kinni. Liistude pind on ebatasane (saetud pind) ning vaakumnupu ja detaili vahele tekib leke, mida pump ei suuda kompenseerida.

Lahendus – uued nupud. Erinevates tootmise demovideotes ringi surfates leidsin sobivad svammi servaga vaakumnupud. Näidiseks saime proovida 2 nupuga, kõik töötas ilusti. Tellisime veel 2 juurde. Uus rakendus katsetamiseks valmis!

Teine tagasilöök

Nelja nupuga proovides siiski rakendus tööle ei hakanud. Detailide haaramine oli liiga juhuslik. Õhu vajadus vaakumina oli siiski oluliselt suurem, kui vaakumhaarats Robotiq Epick pakkuda suutis. Tuli leida võimalus kuidas vaakumi võimekust tõsta.

Vaakumi-lahenduse otsingud

XYLEXPO messil sattusin Schmalzi boxi, kus oli koostööroboti jaoks olemas lahendus, mis teeb suruõhust vaakumit. Detailide hoidmise pool küll ei sobitunud meie esialgse mõttega, aga vahetasime kontakte ja plaanisime seda lahendust katsetama hakata.

Eestipoolne Scmalzi esindaja on Teamster, kes pakkus lisaks messil nähtule välja veel mitmeid erinevaid vaakumi lahendusi. Valik on päris suur ja tekitas mõtteid ka edaspidiseks erinevate vaakumvõimekuste lahendamiseks.

Jõudsime lahenduseni, kus vaakum toodetakse suruõhust vaakumgeneraatori abil, mille tootlikkus on kuni 260 l/min praeguse 12 l/min asemel.

Tegime koos Teamsteri abiga süsteemi, kus vaakum lülitub roboti IO signaali abil sisse-välja ja see tagab tugeva liistude kinnihoidmise.

Hakkame tööle

Nüüd on robot juba Kase Factory tootmises lihvmasina juures. Programmi baaspunktid on salvestatud. Start! Tõstab detaile, vaakum töötab, kõik super!

Kolmas tagasilöök

Detailid on ilusti transpordilindil, 8 tükki reas. Lint liigub, aga detailid seisavad paigal. Detailid on nii kerged, kui pealt survet pole, siis ettevedu ei vea neid ise sisse.

Aga kuidas inimene teeb? Paneb liistu otsa sügavamale masinasse, et see ulatuks tugirulliku alla.

Roboti programmi pisut muutes saab ka robot need liistuotsad panna etteveo rulliku alla, mille tulemusena liistud liiguvad masinasse.

Kohe ilmnes uus pisimure: mõni liist kipub teistest maha jääma. Liistude paksus kõigub ja kui paksem ning õhem liist on kõrvuti, siis tugirull ei hoia õhemat liistu korralikult kinni. See ei paista esialgu suur probleem olema. Lülitame kogu ahela koos lihvimisega tööle.

Neljas tagasilöök

Ja see oli tagasilöök otseses mõttes. Need õhemad liistud, mis kippusid maha jääma hakkasid nüüd hoopis masinast välja lendama. Põhjus lihtne, kui tugirull enne esimest lihvlinti detaili vastu etteveo linti ei suru, siis liistu liikumisuunale vastassuunas liikuv lihvlint lennutab liistu tagasi.

Nüüd tuli pisut rohkem masina ja liistude hingeellu süübida. Liistude paksuse erinevused on kuni 2 mm. Eelnev protsess väga palju stabiilsemat paksust ei suuda tagada. Liistude sorteerimine tundub ajaraiskamine.

Robot eest, inimene asemele! Ja siit tuli välja roboti ja inimese põhiline erinevus, milleks on mõttevõime. Inimene nähes, et liist ei lähe edasi, siis ta toetab-lükkab käega nii kaua liistu kuni liistu ots on teiselpool kalibreerimist asuva rulli all.

Lisaks pakist liiste võttes, inimene kohe väga paksu ja õhukset liistu kõrvuti ei panegi.

Masinat ümber ehitada – kiiret, lihtsat odavat moodust pole. Seda, et robot saaks aru, kas liistud on masinas, saaks lisaanduritega küll, kuid see annaks vaid signaali probleemist, aga lahendada seda robot ikkagi ei suudaks.

Lisasin haaratsile tugilati, mis peale liistude sisestamist suunaks detaile veel edasi kuniks nad on piisavalt kaugel.

See tegi protsessi 2 korda aeglasemaks, sest uut kogust liiste ei saa enne võtta kui vanad on täielikult masinas.

Aga nii enamusel juhtudel töötas robot ka liiste sorteerimata (vt videot allpool). Erandiks olid vaid tõesti kõrvuti sattuvad väga suure paksuse erinevusega liistud. Selle probleemi tekkimist saaks vältida eelnevas protsessis äärmuste eemaldamisega. Jah, pisut reguleerida pinki, pisut parandada haaratsit saaks paremini. Pigem see on see koht, kus võib öelda et töötab küll.

Tulemus ja järeldused

Robot täitis oma ülesande ehk tõstis liistud aluselt seadmesse, pärast programmi täiendusi neid ka veel täiendavalt toetades. Hästi toimivat tööprotsessi roboti abil aga ei tekkinud.

Roboti juurutamine siin töökohal näitas välja, et lisaks detailide liigutamisele punktist A punkti B on lisaks mehaanilisele liikumisele veel palju väikseid nüansse, millega peab automatiseerimisel ja robotiseerimisel arvestama. Need on

- Detailide omapära

- Töökorraldus

- Seadmete tehniline võimekus

Mitte ühelgi selle ülesande käigus tekkinud probleemi juurpõhjus ei olnud roboti võimekuses või kiiruses. Robot ei olnud süüdi!

Mida saaks teha?

Selle protsessi saaks tööle, kui pisut täiendada/parendada lihvmasinat. Abi oleks, kui lihvmasina esimene surverull oleks segmenteeritud, mis suudaks erineva paksusega liiste kõrvuti kinni hoida. Lahendus võiks olla ka vaakumiga ettevedu.

Kui robotilt ära võtta lisaliigutus detailide kinni hoidmiseks ehk täiendavaks lükkamiseks, siis jõuaks 4 m/min kiirusega liikuva lindi robot ühtlaselt täita ja seeläbi inimesega võrreldes isegi ühtlasema ja kiirema seadme täitmise tagada.

Mida õppisin edaspidiseks?

Programm tuleks koostada baaspunktide järgi. Nii saab kiirelt sama põhiprogrammiga robotit liigutada erinevate seadmete juurde ning samuti sarnaseid detaile tõsta sisuliselt sama programmiga.

Vaakumi võimekuse tõstmine andis oluliselt juurde võimalusi, kuidas ja milliseid detaile on võimalik koostööroboti abil kinni hoida.

IO signaali kasutamine väljaspool robotit olevate releede, andurite, seadmete juhtimiseks.

Enne roboti lahenduse koostamist on mõistlik detailsemalt tutvuda, kuidas hetkel protsess toimub, et filtreerida välja võimalikud robotist mitte sõltuvad probleemid.

Tootmise robotiseerimine ei tähenda vaid roboti paigaldamist, vaid lisaks ka kogu töökoha ja tööprotsessi korrigeerimist.

Vaata videot! Roberta Kase Factory tootmises.