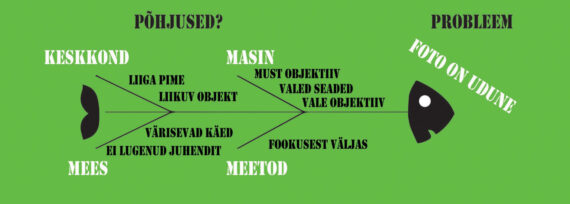

Kalasaba diagrammi (inglise k fishbone diagramm) tuntakse ka põhjus-tagajärg diagrammi nime all või siis selle looja Kaoru Ishikawa järgi Ishikawa diagrammi nime all. Ükskõik, milline on teie eelistatud termin, on kalasaba skeem suurepärane vahend probleemiga tegelemiseks, kui peame välja selgitama probleemi algpõhjuse ning selle käigus läbi mõtlema kõik tegurid, mis selle probleemi esile võisid kutsuda. Protsessi käigus kaalutakse läbi kõik võimalikud probleemi tekkepõhjused, tuginedes tootmises levinud probleemide kategooriatele.

Probleemi määratlemine

Kalasaba diagrammi asutamise esmane samm on selgelt määratleda oma probleemikoht, mis põhjustab teile kõige enim muresid. See võib olla kvaliteediprobleem, mitte vastavus mõõdikutele või uue protsessi või tootesarja juurutamise tõrke otsing. Sellest saab diagrammi “pea”. Kalaluude malli visandamiseks kasutage tavalist valget paberit või magnettahvlit.

Probleemi defineerimine võib võtta veidi aega. Veenduge, et see oleks lühike ja sisutihe. Kasutage võimaluse korral fakte ja numbreid. Mõelge mõned minutid oma meeskonnaga, kas kõik nõustuvad sellega, et sõnastus määratleb probleemi võimalikult põhjalikult.

Põhjuste ajurünnak

Järgmisena tuleb hakata teil koos meeskonnaga sellele kalale nn skeletti kasvatama. Meeskonnas tuleb viia läbi ajurünnak, mille käigus tuleb mõelda kõigile võimalikele mõjutavatele teguritele. Iga idee tuleb panna kategooriasse või harusse.

Tootmises tuleb keskenduda kuuele peamisele harule. Neid kirjeldatakse sageli ka kui „6M-i”, kuid võite kasutada ka selliseid termineid, mis sobivad teie ettevõtte jaoks kõige paremini. Te ei pea kasutama kõiki 6 kategooriat – mõne probleemilahenduse jaoks piisab 3-4 põhiharu rakendamisest.

Järgnevalt kirjeldan 6 enamlevinud kategooriat:

- Mees/tööjõud: kõik, kes on seotud protsessiga kogu tootmisprotsessi jooksul, sealhulgas tugifunktsioonide kaudu. Tähelepanu tuleb pöörata töölise oskustele selle operatsiooni tegemisel. Kas probleemi põhjuseks võib olla kehv väljaõpe, isiksusomadused või suisa inimese füüsilised eripärad. Kui näiteks probleemi põhjustaja on töölise kasv, siis saab hakata erinevaid probleemilahendusi välja pakkuma.

- Protsessid/meetodid: see määratleb protsessi teostamise ja kõik selle tegemiseks vajalikud liigutused, sealhulgas kvaliteediprotseduurid, töökäsud, liikumised, tööjuhendid, joonised jne.

- Masinad/seadmed: kõik tööks vajalikud masinad ja seadmed, sealhulgas tööriistad. Kas masinad on õigesti seadistatud, töökorras ja hooldatud?

- Materjalid: toorained, sisse ostetud alamkoostud, mis suunatakse lõpptootesse.

- Mõõtmised: määratleb, kuidas oleme tuvastanud vale tulemuse. Kui detail on näiteks valesse mõõtu lõigatud, kas kusagil on kirjeldatud lubatud tolerantse? Ma ei mõtle detaili valet mõõtu sentimeetrites vaid -+0.3 mm. Kas selline tolerants on teie toote puhul aktsepteeritud? Kas te olete üldse võimaldanud töölisele vajaliku täpsusega mõõtevahendid?

- Keskkond: Protsessi mõjutavad tingimused, sealhulgas aeg, temperatuur, niiskus või puhtus.

Kui meeskond pakub välja võimalikke põhjuseid, liigutage see sobiva rubriigi alla. Võite lisada ka põhjusele alla lisaharu, mis läheb veidi rohkem süvitsi. Kui näiteks probleemikohaks on töölise kehvad oskused, siis lisaharuks võiks kirjutada puudulik väljaõpe. Teiseks näiteks võib tuua keskkonna all kehv valgustus ja sinna juurde viide “valgusti kehv asukoht/nõrk valgustugevus vms”. Jätkake, kuni meeskonnal on ideed otsa saanud.

Kui leiate, et skeemil on lahtreid mida esmapilgul ei oska täita, uurige seda piirkonda veelgi, esitades küsimusi nagu „Kas on võimalik, et näiteks keskkond on meie probleemi mõjutanud“, liiga kuum, liiga külm, liiga märg? Elimineerige/välistage kõikvõimalikud probleemipõhjustajad – üldjuhul see, mis jääb, ongi juurpõhjus.

Kui teil saavad ideed otsa, tehke väike paus ja jätkake hiljem. Kui olete kirja pannud kõik võimalikud probleemikohad, tuleb välja valida 2-3 kõige tõenäolisemat, millega edasi liikuda. Selle tarvis võite te anda näiteks igale meeskonnaliikmele kolm hääletussedelit, mis nende arvates tuleks asetada kõige tõenäolisematele probleemikohtadele. Need põhjustajad, kes saavad kõige enam hääli, ongi tõenäoliselt probleemi tekitajad ja nendega tuleks tegeleda esmajärjekorras.

Kalasaba skeemi juurutamine ettevõttes võtab küll omajagu aega, kuid see aitab teil ja teie meeskonnal kindlaks teha tegelikud juurpõhjused ja võimaldab teil oma protsessi täiustada ning rakendada püsivat muutust.

Randi Sepping,

Allikas: https://txm.com/fishbone-diagrams/