Roboti abil mööblidetailide viimistlemine

TSENTRI tootmislahenduste programmi toel on enne automatiseerimise ja robotiseerimise otsuste tegemist võimalus oma töökorraldus ja vajadused spetsialistide abiga kaardistada ja läbi mängida. Seda võimalust kasutas Wermo, kes andis ülesandeks leida lahendus roboti abil treijalgade viimistlemiseks, mida hetkel tehakse käsitsi.

Projekti eesmärk ja katsetingimused

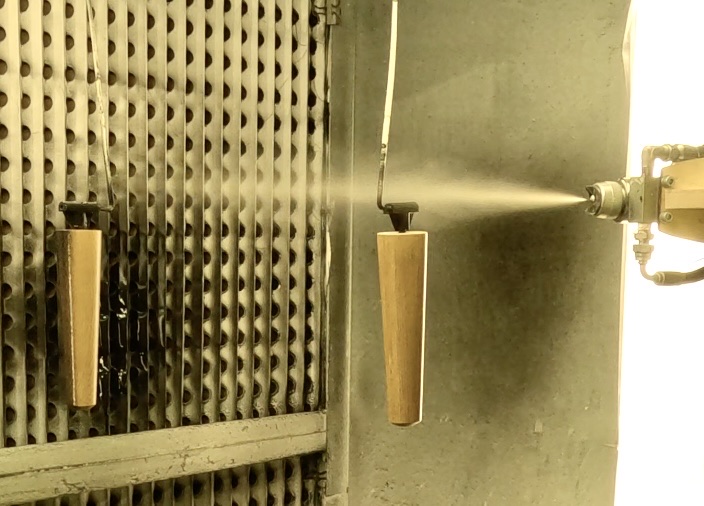

Projekti eesmärk oli leida viis, kuidas mööblidetaile roboti abil viimistleda, valmistada selleks vajalikud abivahendid ja rakised ning läbi viia vajalikud katsetused. Katsetused viidi läbi TSENTRI viimistluskabiinis koostöörobotiga UR10e, mis kinnitati viimistluskambri lakke 45-kraadise nurga alla. Viimistlemiseks kasutati kõrgsurve pumpa Graco Merkur Air-Assisted ja vesialuselist viimistlusmaterjali.

Katsetatud meetodid

Meetod 1: Detailid seisavad püstiselt rakises

- Protsess: 7 detaili asetatakse püstiselt rakisesse ja robot teostab viimistlemise.

- Seadistus: Aine düüs 510, aine rõhk 3,0 bar, lisaõhu rõhk 2,5 bar.

- Tulemused: Keskmine töötsükkel 48,7 sekundit. Millest pihustusaeg 10,2 sekundit, tehnoloogiline aeg 19,5 sekundit, seisuaeg 19 sekundit. Materjalikulu 61,2 grammi, millest pinnale jõuab 12,6 grammi (21%).

Meetod 2: Detailid liiguvad konveieril

- Protsess: Detailid liiguvad konveieril, peatudes roboti tööalas pihustamiseks.

- Seadistus: Aine düüs 312, aine rõhk 1,2 bar, lisaõhu rõhk 0,2 bar.

- Tulemused: Keskmine töötsükkel 10,2 sekundit millest pihustusaeg 6,8 sekundit, tehnoloogiline aeg 3,4 sekundit. Materjalikulu 34 grammi, millest pinnale jõuab 1,6 grammi (5%).

Tulemused

Meetod 1:

- Plussid: Kiirem töötsükkel, väiksem materjalikulu. Eelise annab korraga töödeldavate jalgade suur arv, mida saab veel tõsta suurema tööulatusega roboti kasutusele võtmisel.

- Miinused: Vajab suuremat robotit ja pidevat inimjärelevalvet. Saab viimistleda ainult detaile, mida on võimalik püsti seisma panna. Vaja on ka piisaval hulgal rakiseid, sest rakis vabaneb alles peale jalgade kuivamist. Uue detaili viimistlusse võtmisel on vajalik suuremate muudatuste tegemine.

Meetod 2:

- Plussid: Vähem inimjärelevalvet, võimalik kasutada väiksemat robotit. Viimistluskamber saab olla väiksem. Eeliseks on ka tuleviku perspektiiv, mis võimaldab sama lahednusega viimistleda ka ülejaanud tootmises kasutatavaid treidetaile ilma, et peaks suuremaid muutusi protsessi tegema.

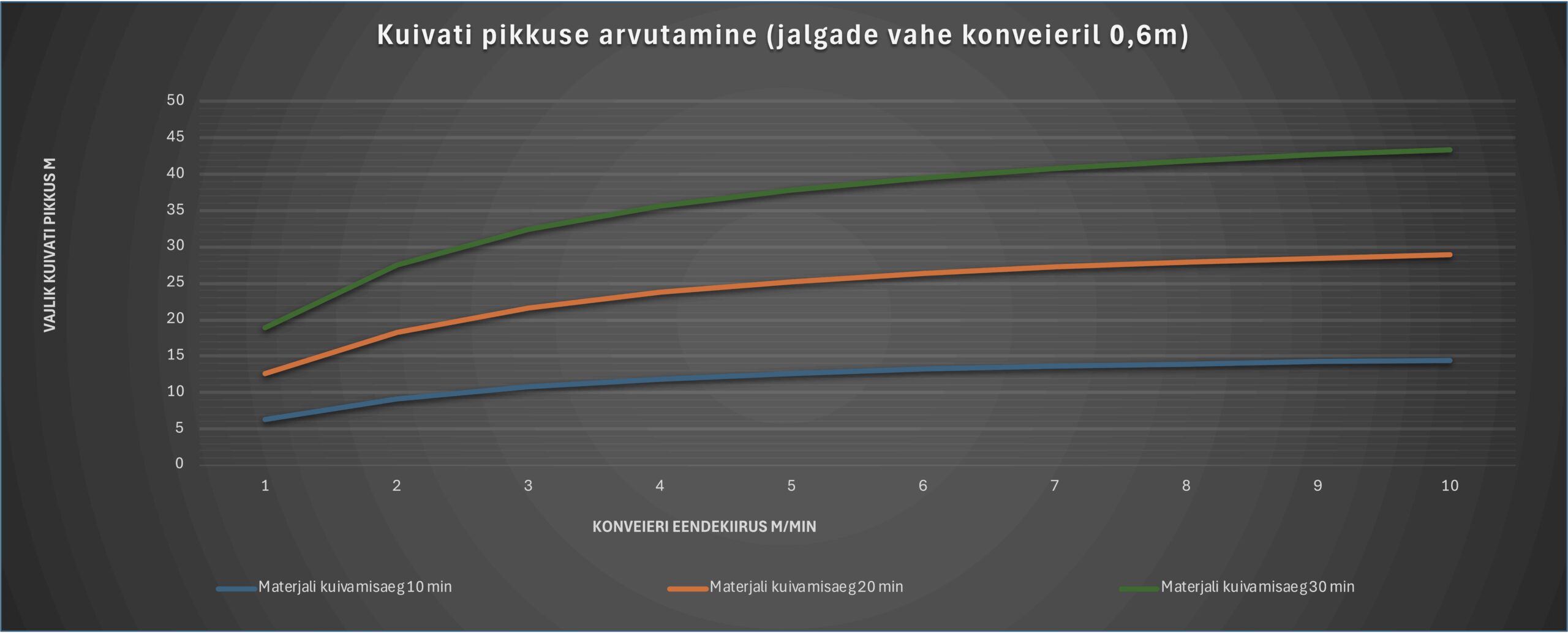

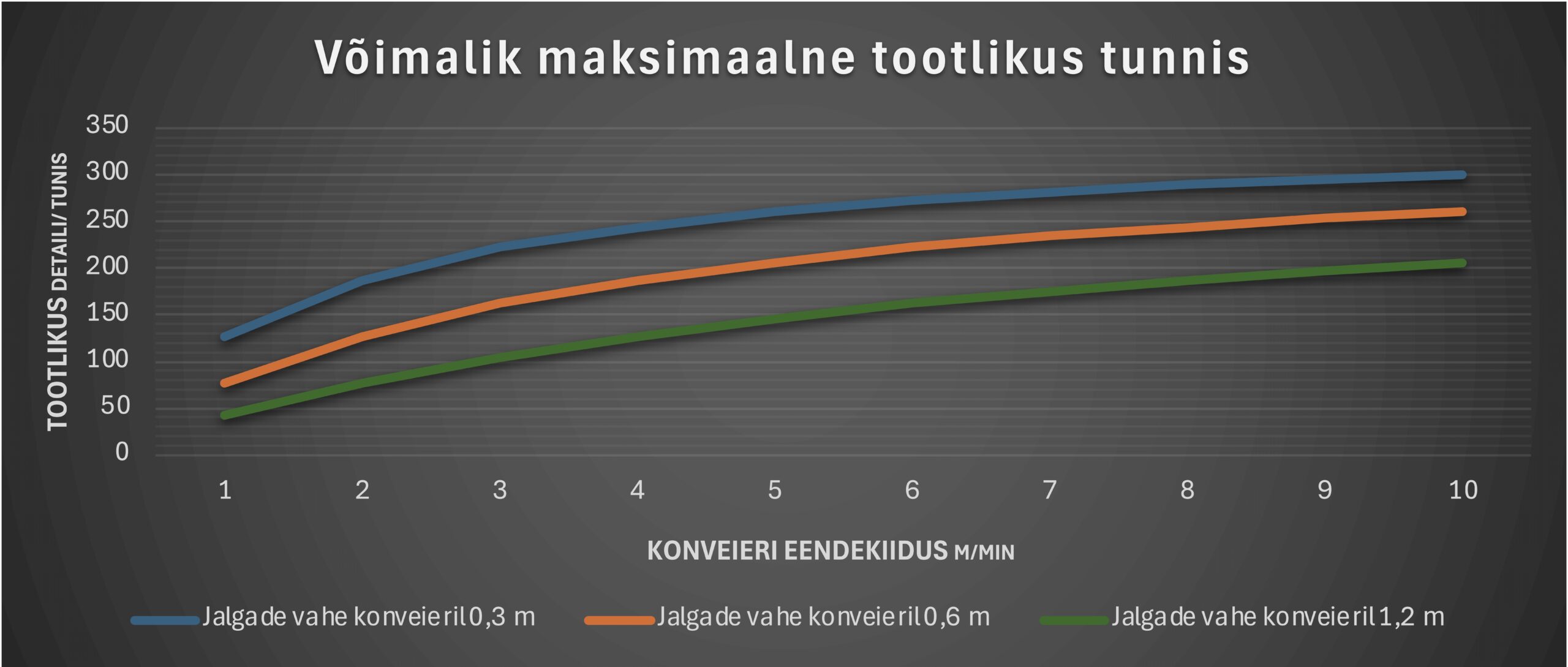

- Miinused: Suurem materjalikulu, väiksem tootlikkus tunnis. Tootlikkuse tõstmine eeldab suuremaid investeeringuid konveieri ja kuivati pikkuse muutmiseks.

Katsetused näitavad, et mõlemal meetodil on oma tugevused ja nõrkused. Meetod 1 on kiirem ja materjalitõhusam, samas kui meetod 2 vajab vähem inimsekkumist ja väiksemat robotit.

Tootmislahenduste projektis oli väljatoodud detailsemad kirjeldused ja kuluarvutused nii aja kui materjalide kohta, samuti investeerimiseks vajalikud olulisemad tehnilised tingimused, antud juhul näiteks kuivati pikkuse leidmine jpm. TSENTRI koostatud raporti toel oli võimalik ettevõttel endal teha vajalikud arvutused investeeringu tasuvuse kohta.

Testi tulemusena tegi ettevõtte järelduse, et hetke tootmismahtusid ja investeerimisvajadust arvesse võttes nende tootmises robotviimistluse lahendus sobiv ei ole. Alternatiiviks leiti võimalus allhankjalt juba viimistletud jalad sisse osta.

Loe tootmislahenduste teenusest lähemalt.

Tegevus viidi läbi Võrumaa Haridus- ja Tehnoloogiakeskuse Puidu kompetentsikeskus TSENTER Euroopa Liidu kaasrahastusel projekti „Kagu-Eesti ettevõtluse ökosüsteemi arendamine“ raames. Loe projektist lähemalt.